原材料原価計算/原価差異分析

直営ベーカリーの運営、ベイクオフのベーカリーやカフェのFC展開、スーパーやコンビニエンスストアへのパン・菓子の製造・卸販売、業務用のパン・菓子の卸販売などのベーカリー事業を営むアンデルセングループのシステムを支えるアンデルセンサービス様では、原材料原価を積み上げ製品原価を算出するRDBMSでのバッチ処理に毎日4時間を要しており、その短縮化を模索しておりました。

背景

・ 原材料の原価計算に4時間を要していた。

・ 気象変動、災害発生が顕在化傾向にあり、その影響で原材料仕入れルート,コスト変更を余儀なくされるケースが増えていた。

・ それに伴い、コストシミュレーションの頻度を上げ最適解を求める柔軟性が求められていた。

課題

・ シミュレーションの頻度を上げたいが現状の4時間バッチではその時間のバッチ・ウィンドウ確保は2回/週が限界。

・ 原価は想定や予算ではなく、「アクチュアルの数字」で行いたい。

・ BOMの展開、原価の積み上げ計算で、ツリー構造の関連を辿る処理となるためRDBMSでは処理効率が悪い。

ソリューション Hadoopへの移行

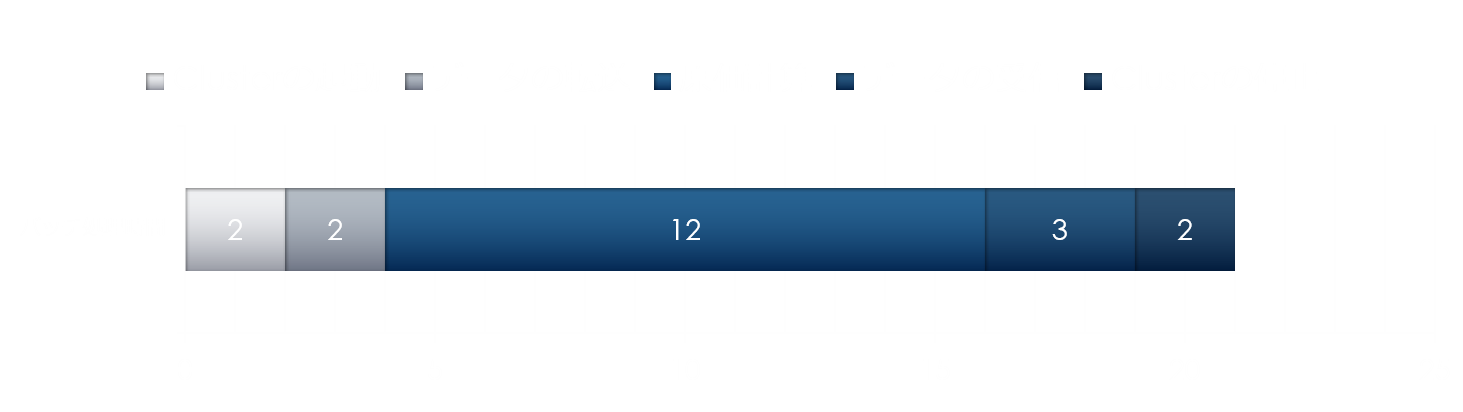

従来のPL/SQLプログラムを、AsakusaFrameworkを用いたHadoop*アプリケーションに書き換えることで4時間かかっていたバッチ処理を20分に高速化。

110万の原材料、3000品目の原価をツリー構造の積上げ計算にて、AWS*上に構築したHadoopで実施。

オンプレミス環境のRDBMSからAWS*上のHadoopへの移行により、インフラコストはバッチ処理時のみの課金となりTCO削減もあわせて実現。

*AWS*のHadoop Cluster起動から停止までバッチ処理時間を含めたトータルで20分

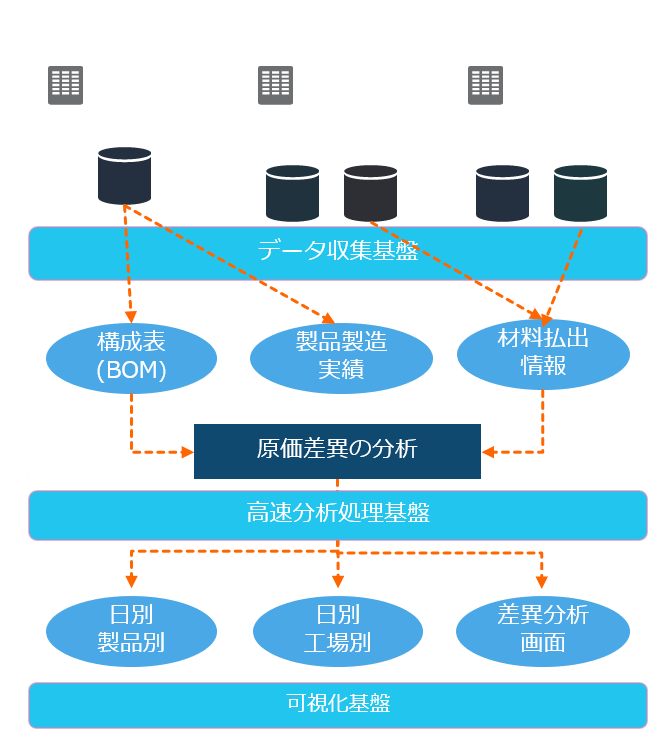

更にIoTデータを利用した原価差異の分析/業務改善へ

原価計算の高速化に留まらず、次なる課題=ロス削減への対応に着手。

本来かかるべきはずのコストと実際にかかったコストの差異(=ロス)を可視化、その原因を分析し業務改善を行うことによりロス削減につなげる。

原材料使用実績の収集には、工場のPLC,センサーデバイス,製造装置ログ等のIoTデータを利用。

工場での原価把握に対する課題

・ 月次の棚卸を実施しないと材料の使用量や原価率が把握できない

・ 材料の使用実績はわかるが製品毎の標準的な使用量が把握できない

・ システムが複数ありデータが分断されている

・ 実績の登録漏れや構成表(BOM)が不整備

課題へのアプローチ

・ 生産管理や品質管理システムからの実績収集

・ 構成表(BOM)を展開し、製品単位での材料使用量の把握

・ 上記データを元にした日次での原価集計処理

・ 材料の使用実績と論理使用料の差異計算処理

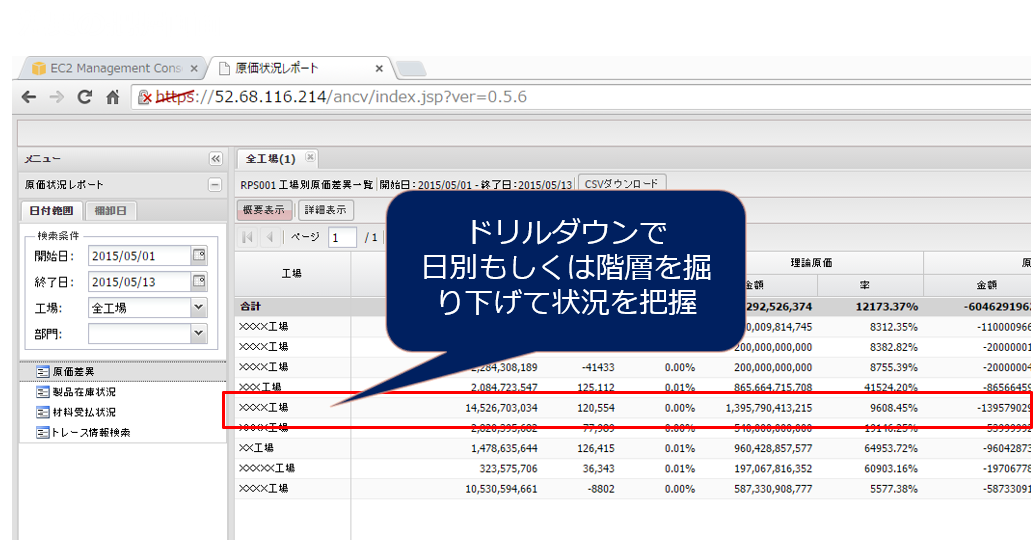

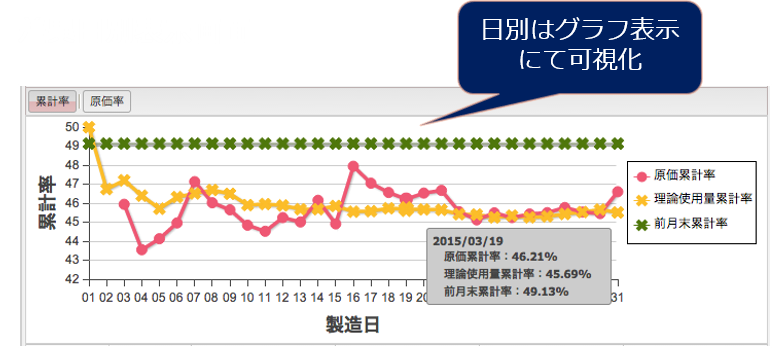

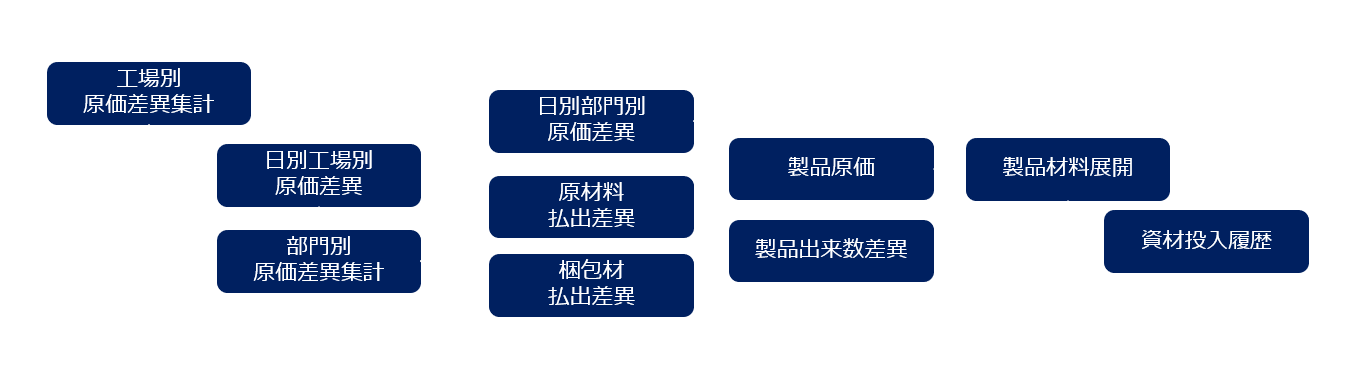

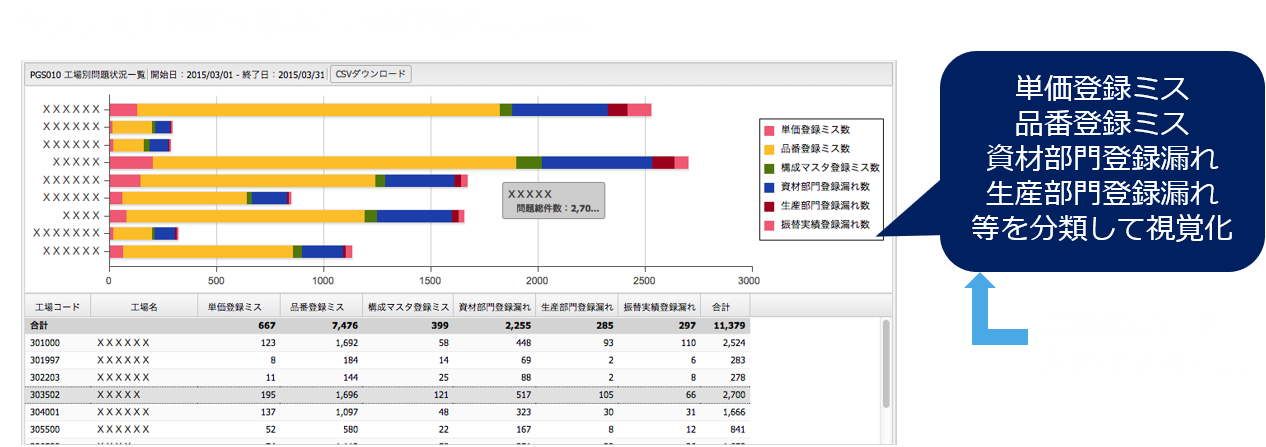

・ 工場、ライン、製品までのドリルダウンによる可視化

登録ミスや漏れ等のシステム上判断可能な原価差異原因については分類化して可視化し、担当業務部門へ是正要求。

登録ミスや漏れ"以外"の本来見るべき原価差異を明らかにし対策を検討。

このように、日次で原価差異を正確に把握することから、運用業務の課題を可視化、施策の検討、実施によりロス削減及び運用コスト削減を実現。

効果

・ 原価計算バッチ処理時間の短縮でシミュレーション頻度があがり最適化を実現

・ 原価差異の正確な把握から運用業務の課題を可視化

・ 施策の検討、業務改善の実施といったPDCAサイクルを実現

・ 約数千万円/年のコスト削減

*アマゾン ウェブ サービス、AWS、Amazon Web Service、Amazon EC2、Amazon VPC、Amazon S3およびAmazon Web Services ロゴはAmazon.com, Inc.または、その関連会社の商標です。

*本記事に記載されている製品名などの固有名詞は、各社の商標または登録商標です。